作为 “世界工厂” 的核心技术基建,东莞 3D 扫描建模服务正以 “抄数逆向 + 全尺寸检测” 的一体化能力,重塑制造业的精度标准与效率逻辑。这项技术通过从物理实体到数字模型的全流程转化,为 3C、模具、汽车零部件等产业提供从设计优化到质量管控的闭环解决方案。

技术闭环:从点云采集到全尺寸验证

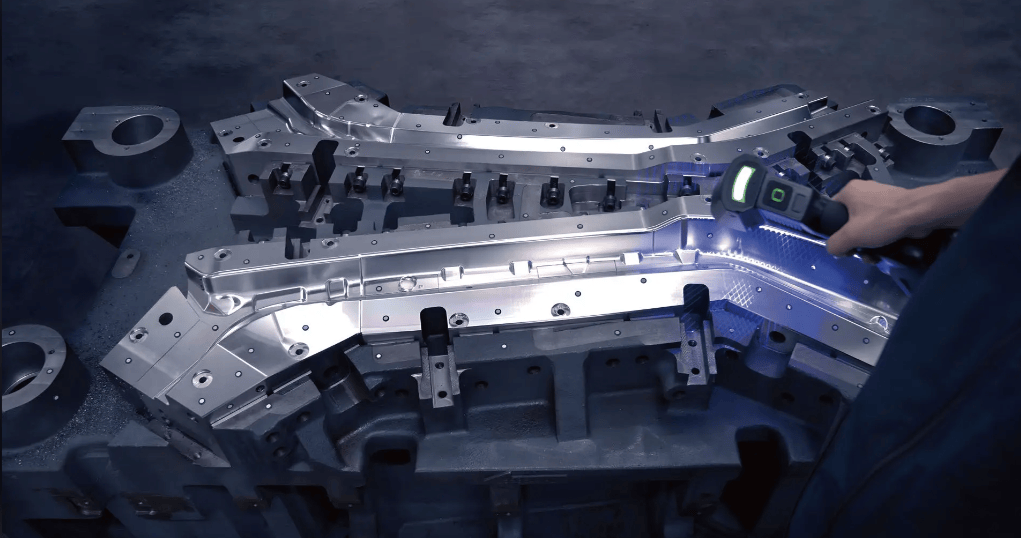

东莞服务商构建了 “扫描 - 建模 - 检测” 的无缝链条。手持激光扫描仪完成复杂工件的全域数据采集,精度达 0.02mm;软件将点云转化为可编辑的 CAD 模型(抄数逆向),再通过生成全尺寸检测报告 —— 包含形位公差、曲面偏差等 200 余项参数,以彩色热力图直观呈现 0.01mm 级的尺寸波动。例如,某服务商为模具企业提供 “极速服务”:工程师现场扫描汽车门板模具,2小时完成点云建模,2小时输出全尺寸检测报告,较传统三坐标测量效率提升 10 倍。

场景深耕:精准适配制造全链条

- 模具产业的 “双保险” 方案

- 横沥模具城 80% 的企业已采用该服务:通过抄数逆向还原老旧模具的数字模型,再经全尺寸检测定位磨损区域,指导 CNC 加工精准修复。某企业修复冰箱内胆模具时,扫描检测发现导柱孔位偏移 0.03mm,及时修正后避免了后续注塑件的批量报废,单批次节省成本超 50 万元。

3C 产品的快速迭代引擎

- 面对智能手机外壳的曲面精度要求(公差 ±0.05mm),服务商通过扫描竞品完成抄数建模,3 天内生成可用于开模的 CAD 模型;同步进行的全尺寸检测则验证关键特征(如摄像头孔位同心度),将新品试产周期从 15 天压缩至 7 天。松山湖某企业借助该服务,半年内完成 6 款智能手表的结构优化,研发效率提升 60%。

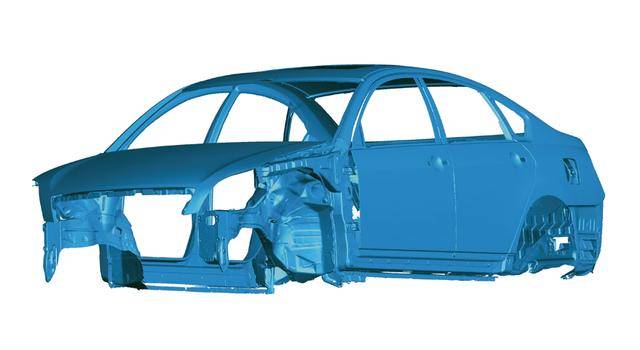

汽车零部件的质量守门人

- 新能源汽车电池壳体的焊接缝平整度需控制在 0.02mm 内,服务商采用蓝光扫描技术实现全表面检测,2 分钟内完成 1000 个检测点分析,较人工检测效率提升 30 倍。某涡轮增压部件厂商通过 “抄数建模 + 全尺寸复检”,将产品合格率提升。

服务进化:本地化网络的协同优势

东莞已形成覆盖镇街的服务网络:产业集群区实现 “2 小时响应、当天出报告”;服务商联动 3D 打印企业,提供 “扫描 - 建模 - 打印验证” 一站式服务。例如,客户扫描破损的汽车变速箱齿轮,抄数建模后 3D 打印原型件测试,48小时内完成替代件开发,较传统供应链周期缩短 80%。

从车间里的模具检测到实验室的新品研发,东莞 3D 扫描建模服务正以 “抄数逆向的创新力 + 全尺寸检测的把控力”,推动 “世界工厂” 向 “精度智造” 跨越。这种技术融合不仅是效率的提升,更是制造业从 “经验驱动” 向 “数据驱动” 转型的硬核支撑。

Tags: 东莞 3D 扫描建模服务 抄数与全尺寸检测

客服1

客服1